Ames Room - Finalização

O projeto da "Ames Room" foi iniciado com um protótipo em papel cartão (conforme visto nas fotos publicadas dias atrás) e continuado em mdf. Nessas fotos você verá os detalhes da finalização do projeto como a cor interna, colocação de vigas, inclusão das bailarinas, os quadros, criação de parede externa.

Antiprisma Extrudado

Iniciamos as discussões de projeto em torno do tema da planificações de solidos geométricos. Durante essa etapa nos interessamos por uma foto de um objeto modular de madeira [Figura 1] e iniciamos o primeiro estudo a partir de um modelo eletrônico. Uma das primeiras dificuldades em encontrar o desenho do módulo foi que partimos de uma premissa falsa: achávamos que os pontos A, B e C [Figura 2] pertenciam ao mesmo plano vertical (um jeito fácil de ver isso é considerando que suas projeções no "chão" devem ser equidistantes a um centro). Em seguida procuramos simplificar a modelagem da peça extraindo do modelo final os parâmetros mais determinantes para a forma da peça. Com esses parâmetros estabelecidos, fizemos um estudo variando a forma e procurando criar um mobiliário simples. [Figura 3]

O primeiro modelo físico construído foi em papel paraná [Figura 4]. Cortamos o módulo planificado na impressora laser e montamos com fita adesiva. Foi importante este modelo para entender melhor a dimensão do objeto e a forma como cada peça se comporta em conjunto. Também utilizamos a fita adesiva para montar unir cada peça, e com isso percebemos que ao unir lado a lado todas as peças de baixo ou de cima, elas podiam ser compactadas como uma sanfona, facilitando o manuseio.

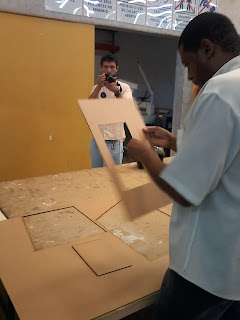

Para o modelo final, utilizamos a Router CNC para usinar os módulos a partir de uma placa de MDF de 15 mm [Figura 5]. Todo o processo de usinagem durou cerca de 6 horas, pois devido aos ângulos negativos da peça, foi necessário virar a placa no meio da usinagem. Para viabilizar a usinagem, foi preciso projetar uma peça conectando os módulos. Para remover essa ponte foi necessário lixar cada peça na lixadeira angular, para garantir a menor alteração possível de cada ângulo.

Para estruturar os módulos escolhemos utilizar imãs de neodímio. Para não comprometer a integridade da placa de MDF, utilizamos imãs circulares de 6 mm de diâmetro e 1,5 mm de altura. Perfuramos cada uma das 3 faces de cada módulo com dois furos e colamos os imãs com araldite. No entanto percebemos que a força do imã não foi o suficiente para segurar os módulos em uma posição firme, mas mesmo assim melhorou a estabilidade do objeto montado. Supomos que um imã com dimensões maiores pode resultar numa peça mais firme, pois a força entre cada módulo será maior.

Por último revestimos cada peça com papel Contact preto. Inicialmente tentamos utilizar o Contact para conectar os módulos, como havíamos feito no primeiro modelo, porém a textura do MDF não segurou bem o Contact, o que dificultou o revestimento como uma única sanfona. Portanto revestimos cada duas peças.

Posteriormente percebemos que trabalhar com o módulo como uma peça dupla facilitou bastante na montagem do objeto final [Figura 6].

________________

Assinar:

Postagens (Atom)